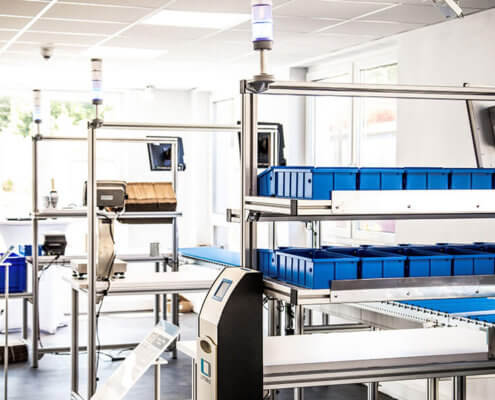

Mit Industrie 4.0 verändert sich nicht nur die Arbeitsumgebung, sondern auch die Art und Weise, wie die Menschen arbeiten. Innovative Unternehmen setzen schon heute auf mobile Lösungen, wodurch die Mitarbeiter sowohl untereinander, als auch mit Maschinen vernetzt sind. Neben dem Einsatz von RFID und verschiedenen Ortungstechnologien, wie UWB (Ultra Wideband) und BLE (Bluetooth Low Energy) zur Objektverfolgung, sorgen innovative Kommissionierverfahren wie Pick-by-Light für eine Reduzierung der logistischen Aufwände.

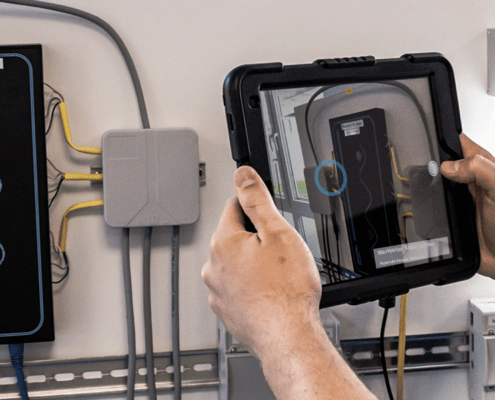

Augmented Reality bzw. Virtual Reality sind Industrie 4.0 Technologien der virtuellen Realität, die es Ihnen gestattet, ohne direkten physischen Kontakt zu den Anlagen virtuell auf alle Systeme einzuwirken. Bereits heute wird Augmented Reality in Form von Datenbrillen, auch Smart Glasses genannt, in der Lagerlogistik oder im Kundenaußendienst angewendet.

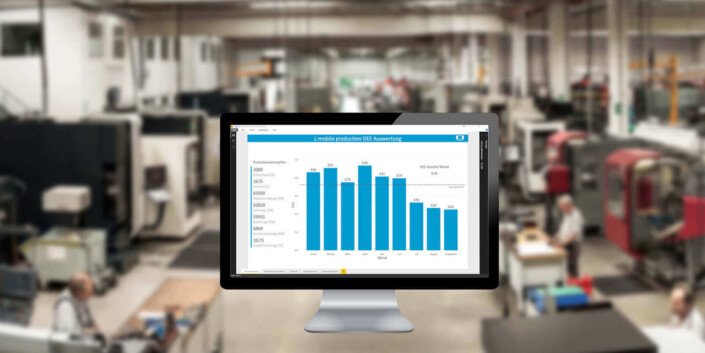

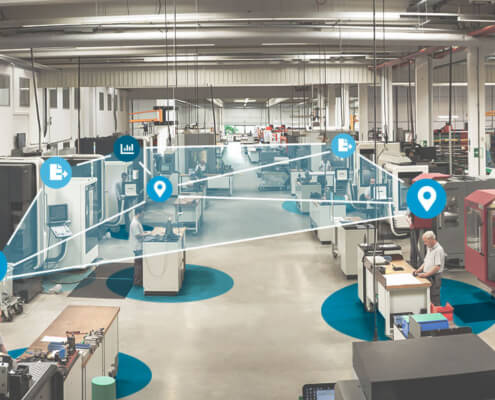

Das Internet of Things bildet die logische Erweiterung der virtuellen Welt. Diese Technologie 4.0 verbindet das Internet mit realen Objekten und ermöglicht die drahtlose Kommunikation zwischen Produkten und Anlagen. Sämtliche Gegenstände, die mit Sensoren ausgestattet sind, können so ihren physischen Zustand als Information in die Cloud fließen lassen. In der Cloud angekommen sorgen IoT oder auch IIoT Technologien dafür, dass physische und virtuelle Gegenstände miteinander vernetzt werden und so durch Informations- und Kommunikationstechniken in Echtzeit zusammenarbeiten können.

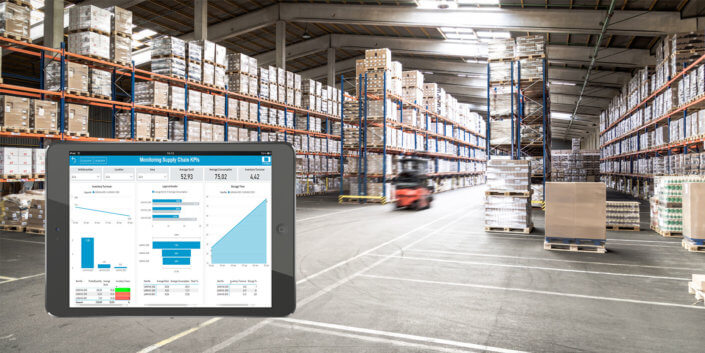

Die vierte industrielle Revolution stellt noch viele weitere Industrie 4.0 Technologien zur Erhebung von Echtzeitdaten und zur Digitalisierung von Geschäftsprozessen bereit. Ob wir heute bereits am Ender der technologischen Möglichkeiten angelangt sind oder ob uns ein neuer Wandel in die Zukunft begleiten wird, bleibt abzuwarten. Fest steht: Eine Smart Factory ist heute eine solide Basis für eine wettbewerbsfähige Produktionsumgebung. Neben den Klassikern wie Künstliche Intelligenz (KI) oder das bereits erwähnte (Industrial) Internet of Things (IIoT) gibt es zahlreiche weitere moderne Technologien, die in einer digitalisierten Produktion, aber auch in einer digitalisierten Lagerlogistik zum Einsatz komme können, um so u. a. Produktionskosten zu minimieren oder die Produktivität und Transparenz der Prozesse zu steigern.