Kanban-System: So gelingt die Nachschubsteuerung in Lager und Produktion

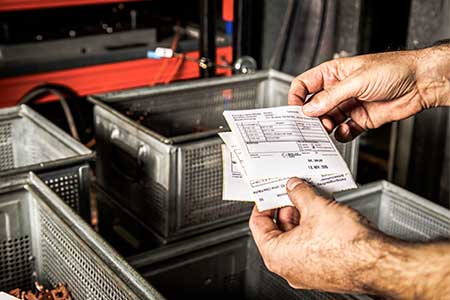

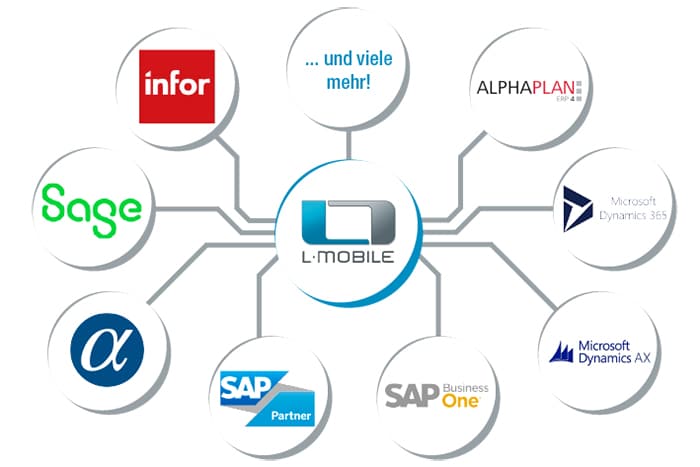

Die Kanban-Methode basiert auf der Idee, Artikel und Materialien bedarfsorientiert zu steuern, indem nur tatsächlich benötige Mengen hergestellt oder geliefert werden. Das Prinzip findet insbesondere in der Produktionslogistik Anwendung, um den Materialfluss zwischen den verbrauchenden und bereitstellenden Stellen zu optimieren und unnötig hohe Lagerbestände im Pufferlager zu reduzieren. Dadurch lassen sich unter anderem Lagerkosten reduzieren und gebundenes Kapital freisetzen. Im Zuge der Digitalisierungsstrategie vieler Unternehmen werden die traditionellen und papierbasierten Kanban-Systeme jedoch zunehmend durch elektronische Kanban-Systeme im Lager abgelöst. Das Ziel: Das Kanban-System mithilfe von IT-Unterstützung noch effizienter zu machen.

Geschätzte Lesedauer: 34min 15sec