Kommissionierung

Vorkommissionierung im Wareneingang und bei Warenzugängen aus der Produktion

Wie Sie mit der Vorkommissionierung Zeit, Kosten und Aufwand im Lager einsparen

Geschätzte Lesedauer: 19 min

Kommissionierung

Wie Sie mit der Vorkommissionierung Zeit, Kosten und Aufwand im Lager einsparen

Geschätzte Lesedauer: 19 min

Viele Unternehmen stehen vor der Herausforderung, erfolgreich eine auftragsspezifische Fertigung zu realisieren – und dafür müssen die Kommunikation und Prozesse zwischen Produktion und Lagerverwaltung, aber auch dem Versand lückenlos ineinandergreifen. Klassische Produktionsprozesse im Maschinen-, Anlagen- und Gerätebau werden mit zunehmender Digitalisierung heute immer stärker optimiert und Arbeitsabläufe für Mitarbeiter vereinfacht. Moderne Technologien, das Prinzip der gläsernen Fabrik, Industrie 4.0 – es gibt viele Möglichkeiten zur Optimierung der Fertigung.

Das Ziel dieser Unternehmen: Termingerecht, effizient und qualitativ hochwertig auftragsspezifisch zu produzieren und an den Kunden zu versenden.

Die Lösung: Einzelne Teile bereits beim Warenzugang, also dem Wareneingang oder dem Zugang aus der Produktion, vorkommissionieren zu können, um Zeit, Kosten und Aufwand einzusparen und den Prozess zu beschleunigen – und zwar mit einer mobilen Pick2hub Lösung zur Vorkommissionierung von Warenzugängen!

Warum sich die Vorkommissionierung insbesondere bei einer auftragsspezifischen Fertigung lohnt

Bei der auftragsspezifischen Fertigung werden Materialien speziell für einen Kundenauftrag oder einen Fertigungsauftrag in der Produktion zu einem neuen Produkt gefertigt. Die Produktion beinhaltet dabei in der Regel viele unterschiedliche Einzelteile, aus denen sich das Endprodukt zusammensetzt. Setzt ein Unternehmen eine auftragsspezifische Produktion um, müssen in der Regel auch einige nötige Materialien auftragsspezifisch bestellt werden.

Das gewünschte Ziel ist dabei, die bestellten Teile, für die bereits ein Auftrag vorliegt, nach dem Buchen des Wareneingangs nicht im Hauptlager einzulagern, sondern möglichst zeitnah weiter zu verarbeiten. Im besten Fall werden Materialien bereits nach wenigen Stunden an die Produktion oder den Versand übergeben. Somit sind Lager- und Produktionsprozesse untrennbar miteinander verbunden und es erfordert ein hohes Maß an Koordination, um kundenspezifische Aufträge termingerecht und mit hoher Qualität umzusetzen.

Ein abteilungsübergreifender Prozess wie dieser stellt Mitarbeiter und Unternehmen vor einige Herausforderungen. Sowohl die Produktionsmitarbeiter als auch die Lageristen sehen sich bei der termingerechten auftragsspezifischen Produktion immer wieder aufs Neue wiederkehrenden Schwachstellen gegenüber, die nicht nur den Prozess verzögern, sondern das Unternehmen auch einiges an Geld kosten.

Wir stellen uns vor, ein Mitarbeiter Ihrer Fertigung betritt am Morgen das Unternehmen mit dem sicheren Gedanken, dass er heute mit der Produktion der neuen Maschine starten wird, die für einen großen Auftrag eines Neukunden gefertigt werden soll. Denn heute sollte das Material für diese auftragsspezifische Produktion aus dem Lager an seinen Arbeitsplatz gebracht werden. Der Tag vergeht, Ihr Mitarbeiter wartet – doch das Material wird nicht geliefert. Durchlaufzeiten verlängern sich, die Produktion für den Kunden verzögert sich.

Allzu häufig erreichen Materialien aus dem Lager nicht pünktlich die Fertigung, was nicht nur den Produktionsmitarbeiter einiges an Nerven kostet, sondern auch dem Unternehmen unnötige Kosten aufgrund des Produktionsverzugs verursacht. Darüber hinaus wird auch der Kunde nicht glücklich darüber sein, seine Ware verspätet zu erhalten.

Auch wenn das Material für den kundenspezifischen Auftrag termingetreu die Produktion erreicht, stehen Mitarbeiter dort nicht selten vor einer weiteren Herausforderung: Das gelieferte Material ist nicht vollständig. Je nachdem, welche Teile fehlen, können die Mitarbeiter im besten Fall zwar bereits mit der Produktion des Endprodukts beginnen, doch werden die fehlenden Materialien nicht schnellstmöglich nachgeliefert, wird die Fertigung früher oder später ins Stocken geraten. Das Resultat: Erneute Verzögerungen im Produktionsprozess, lange Durchlaufzeiten, ein hoher Kostenaufwand für das Unternehmen und unzufriedene Kunden.

Die Ursachen für unpünktliches oder unvollständiges Material können zum einen beim Zulieferer liegen. Lieferschwierigkeiten oder von Menschen verursachte Fehler, beispielsweise beim Versand, sind leider keine Seltenheit, oft aber schwierig einzukalkulieren. Doch auch in der internen Lagerlogistik kann die Ursache zu finden sein. Denn Lageristen stehen vor ihrer ganz eigenen Herausforderung: Den enormen Such- und Wegzeiten im Lager!

Gerade für auftragsspezifische Produktionen werden die benötigten Materialien oft getrennt geliefert und erreichen den Wareneingang erst nach und nach über einen längeren oder auch kürzeren Zeitraum. Somit müssen die Lagermitarbeiter das Material entsprechend der betriebenen Lagerhaltung einlagern. Das bedeutet, dass Material für einen kundenspezifischen Auftrag häufig über das gesamte Lager verteilt wird – und am Ende beim Kommissionieren wieder eingesammelt werden muss.

Des Weiteren sorgen papierbehaftete Lagerprozesse ebenfalls für Verzögerungen. Häufig werden an einzelnen Lagerplätzen noch ausgedruckte Stücklisten befestigt, um für Aufträge benötigtes und entnommenes Material als erledigt zu kennzeichnen. Doch leider kommt es immer wieder vor, dass die Daten auf dem Papier nicht mit dem tatsächlichen Warenbestand am Lagerplatz übereinstimmen und fehlerhaft sind. Der Grund: Falsch oder gar nicht notierte Entnahmen, unleserliche Notizen oder im schlimmsten Fall das komplette Verschwinden der Stückliste. Lageristen können so nicht nachvollziehen, was auf dem Lagerplatz eingelagert ist – und benötigen dadurch mehr Zeit, um die richtigen Teile zu kommissionieren.

Kurz gesagt: Lange Wege zu den einzelnen Lagerplätzen, sowie hohe Suchzeiten, die durch die mangelnde Transparenz in der Lagerverwaltung verursacht werden, sind an der Tagesordnung.

Wie so oft im Leben ist auch das Thema Kommunikation eine echte Herausforderung im Lager- und Produktionsprozess. Fehlende Transparenz führt unter den Mitarbeitern immer wieder zu denselben Fragen: Wo wird das Material für den Kundenauftrag gesammelt? Wie kann dieses Material schnell und möglichst wegeoptimiert kommissioniert werden? Woran erkennen Mitarbeiter, dass der Auftrag kommissioniert und bereit für die Produktion ist?

Ein lückenloser und transparenter Informationsfluss ist enorm wichtig für die reibungslose Abwicklung auftragsspezifischer Produktionen.

Mit mobilen Lösungen Warenzugänge effizient abwickeln

Um diese Herausforderungen erfolgreich zu meistern, können Unternehmen auf eine Methode der Vorkommissionierung setzen, die sich speziell auf den Prozess des Warenzugangs fokussiert. Das Prinzip dahinter ist simpel: Anstatt das ankommende Material einzeln im Lager einzulagern, werden die Teile bereits im Wareneingang oder beim Zugang aus der Produktion auftragsspezifisch vorkommissioniert und als eine zusammengehörende Einheit temporär gelagert. Somit müssen die Teile beim eigentlichen Kommissionieren nicht mehr aus dem gesamten Hauptlager zusammengetragen werden, sondern können an einem speziell dafür eingerichteten Lagerplatz gepickt werden. Wird das Material nun also nach und nach angeliefert, können Lagermitarbeiter dieses direkt an den entsprechenden Lagerplatz (Pick2hub Lagerplatz) bringen und dort auftragsspezifisch sammeln.

Zur Realisierung dieser Art der Vorkommissionierung müssen im Unternehmen zwei wichtige Voraussetzungen erfüllt sein. Klar ist, um Material nach dem Warenzugang vorkommissionieren und bis zur Weiterverarbeitung sammeln zu können, werden entsprechende Lagerplätze benötigt. Auf diesen soll kommissionierte Waren nicht dauerhaft, sondern nur temporär gelagert werden können. Außerdem ist eine transparente Übersicht über alle Kundenaufträge und Fertigungsaufträge im System unabdingbar. Nur so lässt sich beim Buchen des Wareneingangs einfach feststellen, ob Materialien direkt einem speziellen Auftrag zugeordnet werden können oder zunächst allgemein im Hauptlager eingelagert werden sollen.

Lernen Sie die Highlights unserer Lagersoftware L-mobile warehouse kennen. In einer kostenlosen Software-Demo zeigen wir Ihnen, wie Sie Lagerprozesse beschleunigen, Such- und Wegezeiten reduzieren und mehr Transparenz über Ihre Bestände schaffen. Entdecken Sie außerdem die Möglichkeiten unserer Standardschnittstellen zur Anbindung von L-mobile warehouse an Ihr ERP-System.

Mit L-mobile Pick2hub wurde eine Lösung entwickelt, um genau diesen Prozess der Vorkommissionierung zu optimieren und ihn digital, einfach und mobil in bestehende Lager- und Produktionsprozesse zu integrieren. Auftragsspezifische Warenzugänge aus dem Wareneingang oder der Produktion können so schnell und effizient verarbeitet werden.

Der Begriff Pick2hub setzt sich zusammen aus den zwei zentralen Elementen der Vorkommissionierung. Zum einen aus dem Pick, das heißt der Aufgabe, Ware zu entnehmen. Zum anderen aus dem Hub, einem Umschlagspunkt, an den auftragsspezifische Waren gebracht, gesammelt und weiter transportiert werden. Beides kombiniert ergibt eine effiziente Möglichkeit, die auftragsspezifische Fertigung abzuwickeln.

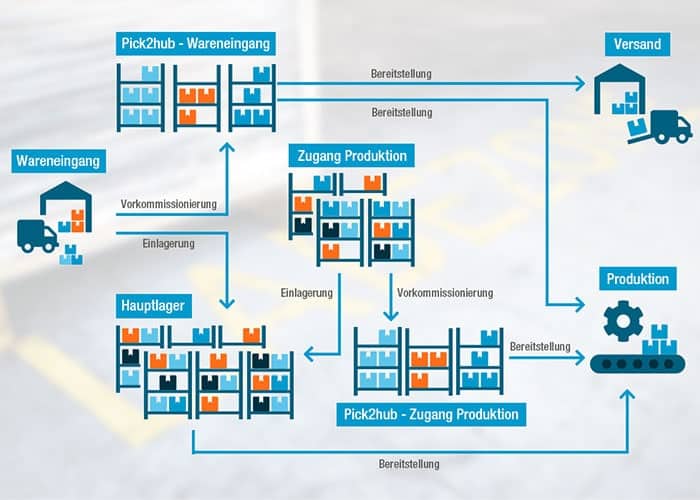

Das Ziel von Pick2hub: Die für einen Auftrag benötigten Materialien an einem speziellen Pick2hub Lagerplatz in der Nähe des Wareneingangs oder der Produktion sammeln und vorkommissionieren zu können, um die gesamte Ware zum richtigen Zeitpunkt an die Fertigung oder direkt an den Versand transportieren zu können.

Der Prozess der Vorkommissionierung durch Pick2hub lässt sich grundsätzlich in verschiedenen Einsatzbereichen erfolgreich anwenden. Besonders sinnvoll ist die Pick2hub Lösung für Unternehmen, die eine auftragsspezifische Fertigung fokussieren – allen voran im Bereich Maschinen-, Anlagen- und Gerätebau. Der Grund: Die zumeist großen und komplexen Produkte bestehen in der Regel aus zahlreichen Einzelteilen, bei denen die Vorkommissionierung im Vorfeld der Produktion eine große Hilfe ist.

Darüber hinaus eignet sich die Vorkommissionierung auch für den auftragsspezifischen Versand. Hier entfällt der Schritt der Produktion und die vollständig vorkommissionierten Teile werden am Ende direkt an den Versand weitergegeben, um die Ware an den Kunden zu verschicken.

Mobiles Pick2hub im Warenzugang ist für Unternehmen eine ideale Chance, um Prozesse einfacher und optimierter steuern und abwickeln zu können. Pick2hub basiert dabei auf einem bekannten Prinzip in der Lagerlogistik: Dem Cross Docking.

Das Hauptmerkmal beim Cross Docking liegt darin, dass Ware, die im Wareneingang ankommt, bereits vom Zulieferer auftragsspezifisch oder kundenspezifisch vorkommissioniert wurde und direkt weiter zum Kunden geliefert werden kann. Somit ist eine Einlagerung von Materialien bei dieser Warenumschlagsart im Lager nicht mehr nötig. Vorausgesetzt, die gelieferten Waren werden bereits vom Lieferanten entsprechend vorbereitet und gekennzeichnet.

Im Gegensatz zum klassischen Cross Docking, das mit dem einstufigen, zweistufigen und mehrstufigen Verfahren in verschiedenen Variationen in der Lagerlogistik zum Einsatz kommt, werden beim Pick2hub die bestellten Waren erst bei der Buchung des Wareneingangs und nicht vom Lieferanten vorkommissioniert. Der Vorteil: Anstatt aufwändige Logistikprozesse auch über die Unternehmensgrenzen hinaus festzulegen und zu koordinieren, lässt sich die Vorkommissionierung durch Pick2hub gezielt auf die internen Lager- und Produktionsabläufe anwenden. So kann der gesamte Prozess transparent und strukturiert gestaltet werden und Unternehmen bleiben soweit es geht unabhängig von externen Parteien.

So schaffen Sie eine auftragsspezifische Kommissionierung mit Pick2hub

Im Wareneingang werden sowohl auftragsspezifisch bestellte Teile als auch allgemeine Warenbestellungen vom Zulieferer angeliefert. Lageristen verbuchen den Wareneingang mit Hilfe mobiler Lagersoftware und einem Handscanner entweder im Hauptlager oder auf einem Pick2hub Lagerplatz.

Ist ein spezieller Auftrag für angelieferte Teile vorhanden, werden diese auf einem temporären Pick2hub Lagerplatz im Wareneingang vorkommissioniert.

Material, das noch keinem spezifischen Kunden- oder Fertigungsauftrag zugeordnet ist, wird von den Lageristen in das Hauptlager gebracht und dort entsprechend eingelagert.

Wurden aus Materialien in der Produktion bereits neue Teile gefertigt, die nun wiederum für einen spezifischen Auftrag benötigt werden, werden diese im Produktionsprozess auf einem weiteren Pick2hub Lagerplatz vorkommissioniert. Sind die neuen Teile keinem Auftrag zuzuordnen, werden sie wie gewöhnlich auf einem neuen Lagerplatz im Hauptlager eingelagert. In der Lagerlösung L-mobile warehouse wird der Vorgang der produzierten Teile, die zurück ins Lager gebracht werden, als “Zugang Produktion” bezeichnet.

Werden für auftragsspezifische Fertigungen oder Versand sowohl Teile aus dem Hauptlager benötigt, die z. B. bei der Anlieferung noch keinem Auftrag zugeordnet waren, als auch Materialien, die bereits in vorangegangenen Produktionsschritten zu neuen Teilen gefertigt wurden, können Lageristen diese auf einem zweiten Pick2hub Lagerplatz in der Produktion vorkommissionieren. Dieser ist direkt in der Produktion eingerichtet, um auf lange Wegzeiten zurück zum Pick2hub Lagerplatz im Wareneingang zu verzichten und den Prozess einfach und schlank zu gestalten.

Sobald die auftragsspezifische Ware vollständig auf dem Pick2hub Lagerplatz vorkommissioniert wurde, können alle Teile direkt für den Versand bereitgestellt werden. Im besten Fall befinden sich die Artikel dadurch nur wenige Stunden gesammelt am Pick2hub Lagerplatz, ohne mit hohem Zeitaufwand auf verschiedene Lagerplätze verteilt und anschließend kommissioniert werden zu müssen.

Vorkommissionierte Teile können von unterschiedlichen Pick2hub Lagerplätzen für die Produktion bereitgestellt werden. Falls nötig kann natürlich jederzeit auch Material aus dem Hauptlager für die Produktion von Fertigungsaufträgen oder Kundenaufträgen bezogen werden. Genau wie für den auftragsspezifischen Versand werden mit diesem Prozess der Vorkommissionierung zusammengehörende Teile direkt gesammelt, ohne im Hauptlager lange Wege zurücklegen und viel Zeit für die Einlagerung und Kommissionierung investieren zu müssen.

Der Prozess beginnt im Wareneingang. Hier werden täglich jede Menge eintreffende Bestellungen verschiedener Lieferanten verbucht und eingelagert. Mit dem Einsatz einer mobilen Lagerverwaltungssoftware kann der Wareneingangsprozess problemlos mit Hilfe eines mobilen Handscanners realisiert werden, um Wareneingänge zu buchen. Wird nun eine Lieferung vom Lageristen angenommen kann er den Lieferschein über einen, falls vorhandenen, aufgedruckten Barcode einfach mit dem Scanner einscannen, die Bestellung direkt aufrufen und die Lieferscheinnummer eintragen. Alternativ lässt sich die Bestellnummer auch manuell eintragen, falls der Lieferant keinen Barcode verwendet.

Im nächsten Schritt kommt die Pick2hub Lösung ins Spiel. Der Lagermitarbeiter sieht auf seinem Handscanner eine Übersicht der einzelnen Positionen der Bestellung, die im Wareneingang gebucht werden müssen. Wählt er eine Position aus, kann er nicht nur die Menge verbuchen, sondern erkennt auf einen Blick, ob das Teil für einen speziellen Kundenauftrag oder Fertigungsauftrag benötigt wird oder nicht. Die mobile Lagerlösung und das Pick2hub Modul arbeiten hier besonders intelligent: Die Buchungsfunktion für „Pick2hub“ ist nur möglich, wenn auch wirklich ein Auftrag vorliegt. Das erleichtert zum einen die Arbeit der Mitarbeiter enorm und zum anderen werden Fehlerquoten beim Einlagern des Materials reduziert.

Liegt ein Auftrag vor, dem bereits ein Pick2hub Lagerplatz, inklusive vorhandener Materialien, zugeordnet ist, wird dies dem Lageristen direkt angezeigt. Er weiß somit genau, auf welchen Lagerplatz das Teil temporär eingelagert werden soll. Ist dem Auftrag noch kein Pick2hub Lagerplatz zugeordnet, werden dem Lageristen alle freien Lagerplätze angezeigt, auf denen er seinen Artikel einlagern und somit das Material des Auftrags sammeln kann.

Die Auswahl des gewünschten Pick2hub Lagerplatzes erfolgt entweder von Hand oder durch Scannen der entsprechenden Lagerplatzkennzeichnung. Der Wareneingang wird gebucht und der Artikel auf dem Lagerplatz vorkommissioniert. Gleichzeitig werden Artikel, Auftrag und Lagerplatz miteinander verheiratet und werden zu einer gemeinsamen Einheit, auf der ab sofort alle auftragsspezifischen Materialien aus dem Wareneingang vorkommissioniert werden können, bis die Kommissionierung freigegeben und an die Produktion weitertransportiert wird.

Auch Teile, die bereits aus verschiedenen Materialien in der Produktion gefertigt wurden und in ihrer neuen Form für einen Kunden- oder Fertigungsauftrag benötigt werden, können in einem zusätzlichen Pick2hub Lagerplatz in der Produktion vorkommissioniert werden. Das spart den Mitarbeitern einiges an Zeit, denn die neuen Teile müssen nicht wieder zurück ins Hauptlager transportiert und später erneut kommissioniert werden, sondern befinden sich direkt gesammelt auf einem Lagerplatz in der Nähe. Von diesem aus können die Teile ebenfalls direkt für die Produktion bereitgestellt werden, sobald die Kommissionierung gestartet wurde.

Die gleiche Vorgehensweise kann auch bei der Vorkommissionierung von Warenzugängen für den Versand angewendet werden. Statt das gesammelte auftragsspezifische Material an die Produktion weiterzugeben, wird dieses allerdings direkt vom Pick2hub Lagerplatz für den Versand bereitgestellt.

Eine weitere Möglichkeit, um die auftragsspezifische Kommissionierung zu optimieren, ist der zusätzliche Einsatz des Lagerleitstands. Dieser bietet der Lagerleitung grundsätzlich zahlreiche Möglichkeiten, um die Lagerverwaltung erfolgreich zu steuern. Dazu zählen unter anderem: Die Zuweisung von Benutzern zu Kommissionierungen, das Splitten von Aufträgen, die Vergabe von Prioritäten.

Mit dem Einsatz der Pick2hub Lösung wird der Lagerleitstand um eine neue Funktion erweitert, die Lagerleitern noch mehr Optionen zur Steuerung der Lagerverwaltung bietet. Denn manchmal möchte die Lagerleitung bereits vor der Lieferung von Waren dem Auftrag einen Lagerplatz für die Vorkommissionierung zuordnen, da eventuell schon abgeschätzt werden kann, wann welche Teile eintreffen. So erhält der Lagerleiter im Modul nun für jeden ausgewählten Kunden- oder Fertigungsauftrag, sowie deren einzelne Positionen, eine aktuelle Übersicht darüber, ob bereits ein Pick2hub Lagerplatz zugewiesen wurde – und kann dies jederzeit ändern und neu zuweisen.

Noch mehr Transparenz beim Vorkommissionieren

Elektronische Etiketten (E-Label) können den Prozess der Vorkommissionierung weiter vereinfachen. Wird ein E-Label mit einem auftragsspezifischen Lagerplatz verbunden, so bietet dieses alle wichtigen Informationen auf einen Blick: Lagerplatz, Soll und Ist-Bestand der benötigten Teile und auf Wunsch weitere Infos. Das Besondere am Einsatz der Electronic Shelf Label ist die Aktualisierung der Displays in Echtzeit. Sobald weitere Materialien vorkommissioniert werden, aktualisieren sich automatisch die Daten auf dem digitalen Etikett und liefern somit jederzeit aktuelle Informationen.

Die E-Label bieten noch einen weiteren Vorteil. Ist ein Fertigungs- oder Kundenauftrag fertig vorkommissioniert, kann die Kommissionierung gestartet werden. Sobald dies geschieht leuchtet eine LED am E-Label rot auf und signalisiert den Mitarbeitern somit auch visuell, dass der Auftrag an diesem Pick2hub Lagerplatz bereit für die Bereitstellung für die Produktion oder den Versand ist. Gleichzeitig wird der Zielort des Auftrags auf dem digitalen Etikett angezeigt.

Unser kostenloses Whitepaper zeigt Ihnen, wie Sie typische Herausforderungen im Lager hinter sich lassen – seien es lange Suchzeiten, manuelle Datenübertragung oder fehlerhafte Bestände. Erfahren Sie, worauf es beim Digitalisieren ankommt – inklusive praktischer Tipps und Infos zur Einführung einer mobilen Scannerlösung.

Jetzt anmelden zur Expert-Info:

Diese Website verwendet Cookies zur Analyse und Marketingzwecken (Google Analytics, Meta Pixel, Linkedin Insight Tag, XING, Hubspot, Google Ads). Sie können auswählen, welche Kategorien Sie erlauben. Die Einwilligung umfasst eine Datenübertragung in Drittstaaten (z. B. USA). Sie können Ihre Zustimmung jederzeit widerrufen, bzw. Ihre Datenschutzeinstellungen ändern. Weitere Informationen finden Sie in unserer Datenschutzinformation.