Je nach Produktart und Anwendungsbereich sind bei der Planung und Organisation eines Zwischenlagers verschiedene Faktoren zu berücksichtigen. Grundsätzlich werden Pufferlager eher platzsparend konzipiert, da zusätzliche Lagerkosten möglichst geringgehalten werden sollen. Dabei ist gleichzeitig darauf zu achten, das Kurzzeitlager nicht zu klein zu planen. Denn umso kleiner das Pufferlager, desto geringer zwar die Lagerkosten, jedoch auch die Lagerkapazität. Bei der Größe des Pufferlagers ist daher zu berücksichtigen, ausreichend Kapazität für die erforderlichen Waren bereitzuhalten sowie den Pufferbestand groß genug zu planen, damit dieser nicht sofort wieder verbraucht wird. Erweist sich das Pufferlager schließlich als effiziente Lösung, um einen zuverlässigen Materialfluss sicherzustellen, können die Kosten für eine zusätzliche Lagerhaltung schließlich wieder erwirtschaftet werden.

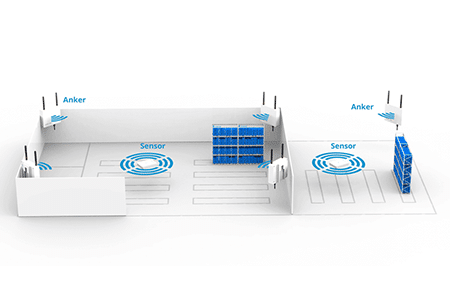

Neben der Größe, den Kosten und der Prozesssicherheit, stellt auch die effiziente Ausgestaltung des Pufferlagers ein wichtiger Aspekt der Planung dar. Nur, wenn Ein- und Auslagerungen schnell und einfach vorgenommen werden können, ist nämlich auch eine schnelle und pünktliche Materialversorgung möglich. Errichten Sie das Kurzzeitlager also unbedingt dort, wo es benötigt wird: Entweder in nächster Nähe zu der Produktionslinie, zur Kommissionierstation oder zum Warenausgang. Achten Sie im nächsten Schritt darauf, das Pufferlager effizient zu organisieren.

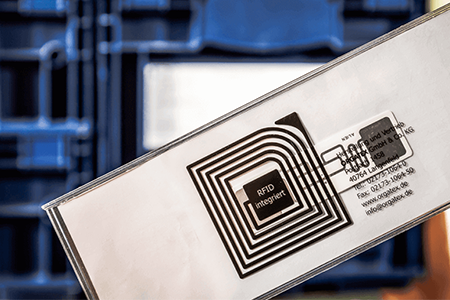

Die Bestückung des Pufferlagers kann dabei entweder manuell oder automatisiert erfolgen. Während identische Waren nach dem Zufallsprinzip untergebracht werden können, erfordert das Puffern verschiedener Waren eine klare Systematik. Bei automatisierten Pufferlagern wird meist das FiFo-Prinzip (First in – First out) angewendet, um die Lagerdauer der Waren gleichmäßig kurz zu halten. Grundsätzlich empfehlt sich der Einsatz platzsparender Lagersysteme, die einen schnellen Zugriff auf das Material ermöglichen. Je nach der Häufigkeit des Umschlags und der Anzahl der Waren bzw. Artikel, können hierfür beispielsweise Palettenregale, Durchlauf- oder Umlaufregale verwendet werden.